电子陶瓷智造革命:合肥恒力MES系统如何重塑行业DNA

发布日期:2025-03-22 浏览次数:681

在电子陶瓷的世界里,0.1微米的厚度偏差可能让通信基板丧失5G高频性能,1%的氧含量波动足以摧毁价值百万的军工传感器批次。当全球电子产业向6G、第三代半导体加速演进,中国电子陶瓷企业正面临前所未有的挑战:如何让精密制造摆脱“老师傅经验”的桎梏?如何让百万量级的生产数据转化为核心竞争力?

破局时刻:数字困局中的产业阵痛

走进任何一家电子陶瓷工厂,都能看到这样的场景:

窑炉操作工凭经验调整温度曲线,烧结缺陷直到48小时后检测环节才暴露

客户紧急投诉介电常数异常,工程师在堆积如山的纸质记录中翻找三天

进口烧结炉、国产印刷机、检测设备各自为政,排产会议变成部门博弈场

恒力突围:三十年窑炉基因的数字化蝶变

合肥恒力装备有限公司的转型之路,恰是行业升级的缩影。作为中国电子科技集团第四十三研究所孵化的国家高新技术企业,恒力深耕电子陶瓷热工装备三十载,其窑炉设备服务于国内70%的高端陶瓷企业。正是这份对工艺痛点的深刻认知,催生出电子陶瓷行业首个全栈式MES系统。

2025年深圳CITE展会现场,恒力展台被围得水泄不通。大屏上实时跳动着千里之外某工厂的数据:安徽某车规级氮化铝基板生产线上,窑炉温度曲线与标准值偏差超过±3℃的瞬间,系统自动触发报警并调整气氛浓度。这正是恒力MES的三大核心引擎在发力:

一、工艺设备深度互联:让“黑箱”透明化

窑炉神经中枢:通过SCADA系统直连窑炉内部32个温区传感器,实时监控温度场均匀性

老旧设备重生术:为90年代进口压机加装协议转换模块,压力曲线数字化率达100%

防错机制:印刷对位参数自动校验,错误设定无法启动设备

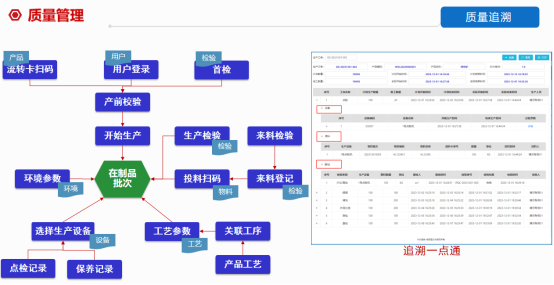

二、全链路质量闭环:给每片陶瓷植入“数字基因”

SPC预判系统:对翘曲度实施毫秒级监控,自动识别异常趋势并定位至特定窑炉区段

闪电追溯:扫描成品二维码,2分钟内呈现粉体批次→烧结曲线→检测报告全链路数据

闭环改进:将金属化分层缺陷与氧含量波动关联,驱动工艺优化

三、柔性生产中枢:破解多品种小批量困局

动态排程引擎:基于窑炉降温曲线智能插入预烧任务,换线效率提升40%

数字孪生预演:工艺变更前模拟对生产线影响,试错成本降低65%

智能物料联动:车间耗用数据实时同步仓储系统,缺料预警提前4小时

实战成果:国内多家陶瓷企业的数字化重生,国内某新能源汽车陶瓷零部件制造商引入恒力MES系统后实现蜕变:

质量损失下降35%:通过实时捕捉烧结区氧含量波动,避免全年12批次产品金属化分层;

追溯效率提升90%:客户审核要求的全流程数据包生成时间从8小时压缩至30分钟;

全面直观的数据展示,提高决策能力:通过报表和看板的形式,实时监控生产状况、设备状态等信息,实现生产透明化。

双重基因:懂工艺的MES为何不可复制

恒力MES的护城河,源于其独特的工业DNA双螺旋:

工艺知识库:沉淀30年窑炉研发数据,内置LTCC/MLCC/PTC等200+工艺模板

军工级适配:模块化架构既支撑万平级工厂,也适配科研院所10人小线

自主可控内核:多项项软著构筑安全屏障,满足军工客户加密要求

生态共生体:与中电科系企业共建陶瓷工艺数据库,持续反哺算法优化

“纯软件公司不懂窑炉热场分布,设备商缺乏系统整合能力” 恒力技术人员在技术研讨会指出,“而我们同时掌握设备语言与数据语言,这才是破局关键。”

未来战场:当MES成为产业神经中枢

面对5G毫米波器件0.01mm的精度要求、半导体封装基板0.2%的膨胀系数波动,恒力正将MES升级为产业级操作系统:

数字孪生体:实时映射窑炉物理状态,预测耐火材料寿命并触发预防性维护

AI工艺优化:基于历史数据训练烧结参数模型,良率提升进入“自动驾驶”时代

产业链区块链:对接粉体厂商批次数据与封装厂测试结果,构建质量协同网络

电子陶瓷的智造革命,始于每片基板的数字基因,成于每次烧结的智能管控。当传统工厂蜕变为自我优化的生命体,中国制造正书写新的产业叙事。

- 上一篇:箱式立体库:高效仓储的智能之选!

- 下一篇:无